Firma

MicroStep, spol. s r. o., sa dlhodobo zaoberá vývojom a výrobou technologických CNC centier na delenie priestorových 3D dielov plazmou (a tiež kyslíkom, vysokotlakovým vodným lúčom a pevnolátkovým laserom) tak, aby bolo možné vytvárať rezy typu V, Y a K, vo všeobecnosti s premenlivými uhlami, ktoré sú potrebné pre následné zváracie procesy. Ide nielen o rezanie rovinných dielov so spomínanými typmi hrán, ale aj o rezanie dielov rôznych kupolovitých tvarov a profilov rôznych prierezov.

TEXT/FOTO ING. ALEXANDER VARGA, PHD.,

MICROSTEP, SPOL. S R. O., BRATISLAVA

Aplikačná oblasť takýchto

rezacích systémov je mimoriadne široká a zahŕňa významné priemyselné odvetvia, ako napríklad výrobu rúrových konštrukcií a potrubných systémov pre stavebníctvo, výrobu lodí, automobilový priemysel či výrobu technologických zariadení pre chemický priemysel a energetiku. Význam 3D plazmových rezacích systémov rýchlo rastie, nakoľko prispievajú k rastu produktivity odbúravaním pomalých, konvenčných metód mechanického obrábania. Okrem samotnej rezacej technológie sú rezacie centrá často vybavené doplnkovými technológiami, ako markovanie rezných dielov, vŕtanie či rezanie závitov, pričom tieto prídavné technológie tiež významnou mierou prispievajú k celkovej produktivite stroja.

Na plnenie náročných 3D rezacích úloh firma

MicroStep prináša na trh

CNC rezacie centrá novej generácie – v rámci inovácie typového radu strojov MG implementovala celý rad noviniek a moderných riešení s cieľom zvýšiť efektivitu práce, ako aj presnosť rezaných dielov. Ide o vysoko kvalitné rezacie stroje portálovej konštrukcie, vybavené lineárnymi vedeniami THK (Jap.) vo všetkých pohybových osiach. Prenos pohybov z pohonov jednotlivých pohybových osí je realizovaný cez kvalitné hrebene so šikmým ozubením a v osiach Z cez guľkové skrutky. Stroj je vybavený úkosovacou hlavou s nekonečnou otočou – rotátorom.

V riadiacom systéme

iMSNC strojov MG sú okrem bežných funkcií potrebných na činnosť rezacieho stroja implementované aj špeciálne funkcie, vyvinuté na zabezpečenie vysokej presnosti rezných povrchov a na rozšírenie úžitkových vlastností. Ide o nasledujúce funkcie:

Obr. 1 CNC stroj typu MG s plazmovou rezacou hlavou – rotátorom a vŕtacou hlavou

ACTG (AUTO CALIBRATION OF TOOL GEOMETRY)

Obr. 2: Úkosová hlava v procese

kalibrácie – ACTG

|

Na dosiahnutie vysokej presnosti prirezaní je v strojoch typu

MG implementovaný autokalibračný systém geometrie rezacieho nástroja – ACTG, ktorý zabezpečuje minimalizáciu mechanickej nepresnosti nastavenia rezacej hlavy a horáka. Systém ACTG zabezpečuje, aby bol koncový bod horáka pri jeho naklápaní a otáčaní v požadovanej presnej polohe. Systém pozostáva z kalibračnej stanice, z meracieho nástavca plazmového horáka a zo špeciálneho programového vybavenia, implementovaného v riadiacom systéme stroja.

Kalibračná stanica zabezpečuje meranie polohy koncového bodu horáka pomocou meracieho nástavca, vybaveného meracou guľkou v smere súradnicových osí x, y, z rezacieho stroja pre rôzne náklony a natočenia horáka. Na základe údajov z týchto meraní vyhodnotí riadiaci systém tabuľky korekcií, ktoré sú pri následnom procese rezania aplikované na deformáciu želaných polôh v x, y, z súradnicových osiach stroja, generovaných interpolátorom. Ide vlastne o samoučiaci sa proces – autokalibráciu polohy koncového bodu plazmového horáka.

V prípade, že sú na stroji aplikované dva

rotátory, je suport, nesúci druhý rotátor, vybavený krátkou pomocnou osou x2, vďaka ktorej je umožnená nezávislá korekcia odchýlok oboch rotátorov vo všetkých osiach. Oba rotátory sa kalibrujú v jednej kalibračnej stanici, pričom súčasťou kalibrácie je aj presné zladenie súradnicových sústav oboch rotátorov. Autokalibračný systém, ktorý je integrovaný v rezacom stroji, predstavuje novú kvalitu v technológii úkosového rezania. Významne zvyšuje presnosť procesu a odstraňuje potrebu zdĺhavého mechanického dolaďovania stroja a tým výrazne zvyšuje produktivitu stroja. Autokalibračný systém je originálnym, patentovo chráneným riešením firmy

MicroStep. Proces kalibrácie trvá zhruba päť minút, čo predstavuje minimálnu stratu produkčného času stroja.

ATHC (AUTOMATIC TORCH HEIGHT CONTROL)

Na získanie čo najpresnejšieho rozmeru rezaného dielca je nutné v procese rezania presne udržiavať reznú výšku, t. j. vzdialenosť koncového bodu horáka od povrchu rezaného materiálu. Na meranie vzdialenosti rezacej hlavice od materiálu sa pri plazmovom rezaní využíva informácia o veľkosti napätia plazmového oblúka. Toto jednoducho merateľné napätie je však okrem vzdialenosti závislé aj od uhla náklonu horáka voči rezanému materiálu, funkciou veľkosti rezacieho prúdu, funkciou prietoku plazmových plynov, atď.

Na

riadenie konštantnej reznej výšky vyvinula firma MicroStep systém, kombinujúci programové riadenie v priestore s adaptívnym riadením podľa napätia plazmového oblúka a samoučiacu funkciu.

Po štarte rezania je meracím systémom, integrovaným v držiaku horáka, odmeraná poloha materiálu. Na základe meraní v troch bodoch je identifikovaná rovina v 3D priestore, na ktorej leží začiatok rezu. Následne začína rezanie po vypočítanej 3D trajektórii, ležiacej na tejto rovine. Po ustálení pomerov v oblúku je odmerané napätie, zodpovedajúce správnej hodnote vzdialenosti horáka od materiálu a systém prechádza do režimu adaptívneho riadenia výšky podľa napätia oblúka. Tento proces je ešte zložitejší pri rezaní úkosu s premenlivým uhlom. Meracie body sú automaticky generované pri tvorbe rezného plánu CAM systémom.

ABC (ADAPTIVE BEVEL COMPENSATION)

Okrem vyššie uvedeného na

presnosť rezaných dielcov významne vplýva aj tvar reznej štrbiny, ktorá vzniká pri rezaní plazmovým oblúkom, teda nepresnosť samotnej technológie.

Nepresnosti sú spôsobené jednak tvarom plazmového oblúka, ktorý sa líši od ideálneho valcového tvaru, a jednak odplavovaním väčšieho objemu materiálu z „podrezávanej“ hrany ako z hrany "nadrezávanej". Zároveň dochádza k odtaveniu a zaobleniu hornej časti „podrezanej“ hrany, na rozdiel od spodnej časti „nadrezanej“ hrany, ktorá zostáva ostrá.

Táto skutočnosť vedie k potrebe zavedenia korekcií jednak na uhol náklonu horáka a jednak na rozmer rezaného dielca tak, aby výsledný vyrezaný dielec mal požadované rozmery. Tieto korekcie sú pritom iné pre prípad časti kontúry dielca, ktorá je „podrezávaná“ a časti kontúry, ktorá je „nadrezávaná“, pričom obe sú funkciou uhla náklonu horáka, ale aj veľkosti rezacieho prúdu.

Na minimalizáciu odchýlok, vznikajúcich odchýlkou reznej štrbiny od ideálneho tvaru, je v strojoch MG implementovaný systém adaptívnej kompenzácie uhla náklonu pod označením

ABC (Adaptive bevel compensation). Tento systém korekcií spolu s vyššie opísaným systémom autokalibrácie

ACTG a riadenia reznej výšky

ATHC významne prispievajú k zvýšeniu presnosti úkosového rezania plazmou. Systém

ABC v modifikovanej podobe integruje do riadiaceho systému technológiu True Bevel firmy Hypertherm. Umožnuje však implementovať databázu korekcií plazmových zdrojov aj od iných výrobcov a dokonca túto databázu modifikovať, resp. vytvárať použivateľom.

Technológie rezania plazmou a kyslíkom umožňujú rezanie dielov len v limitovanom rozsahu hrúbok, ktorý je daný efektívnou dĺžkou energetického lúča, produkovaného príslušnou technológiou daného výkonu. Pri úkosovom rezaní sa táto maximálna hrúbka redukuje ešte v závislosti od uhla úkosu, t. j. uhla náklonu rezacej hlavy voči kolmici k povrchu rezaného materiálu. Ďalším problémom je nemožnosť niekoľkonásobného prechodu rezacieho nástroja pozdĺž rezanej hrany, nakoľko môže dôjsť k poškodeniu hrany, vytvorenej predchádzajúcim prechodom rezacieho nástroja, čo je aktuálne najmä pri kyslíkovom rezaní úkosov tvaru Y, X a K. V súčasnosti vyrábané

CNC stroje, vybavené technológiou plazmového rezania, rezania kyslíkom a rezania vodným lúčom, sa preto používajú na rezanie dielov s úkosmi len z materiálu s hrúbkou menšou ako umožňuje príslušná technológia pri kolmom rezaní. Vo zvyšnom rozsahu sú na nich rezané dielce s kolmou reznou hranou a tieto sú potom následne úkosované mechanicky alebo inou technológiou – napríklad kyslíkom, na špeciálnych úkosovacích pracoviskách ručne, alebo s rôznym stupňom automatizácie, napríklad pomocou robotov. Výrobný proces je tým pádom zdĺhavý a málo efektívny.

PRE OBA TYPY ÚKOSOVÉHO REZANIA

Obr. 3 Priame úkosové rezanie – DBP

|

Stroje typu MG novej generácie umožňujú realizovať oba typy úkosového rezania:

Priame úkosové rezanie do plného materiálu – tabule plechu –

DBP (Direct bevelling process), obr. 3. Ide o prípad, keď je dĺžka energetického lúča pre materiál danej hrúbky dostatočná aj na rezanie pod uhlom, alebo je to inak technologicky možné.

Dodatočné úkosovanie vopred kolmo vyrezaných dielov –

ABP (Additional beveling process) – obr. 4. Ide o prípady, keď DBP nie je možné (napríklad ak rezná hrúbka požadovaného šikmého rezu presahuje kapacitu plazmového zdroja). Dodatočné úkosové rezanie môže byť realizované aj plazmovou, aj kyslíkovou technológiou (Samozrejme, v tomto prípade stroj musí byť vybavený rotátorom na rezanie kyslíkom, ktorý je okrem plazmového rotátora taktiež v ponuke možného vybavenia stroja.). V prípade požiadavky na ABP je stroj doplnený líniovým skenerom na identifikáciu polohy úkosovaného dielu, ktorý je inštalovaný na suport úkosovej rezacej hlavy – rotátora. Proces úkosovania potom prebieha tak, že kolmo vyrezaný diel obsluha preloží na voľnú časť rezacieho stola, systém pomocou skenera identifikuje jeho presnú polohu a riadiaci systém zabezpečí presun štartovacieho bodu rezacieho programu, ako aj natočenie rezacieho programu tak, aby bol v súlade so skutočnou polohou dielu.

Obsluha následne odštartuje program úkosového rezania. Pri

rezoch typu K je po odrezaní hornej hrany dielec manuálne otočený a proces sa opakuje pre dolný úkos. Proces riadenia výšky je identický ako pri priamom úkosovom rezaní. Programové vybavenie na tvorbu rezných plánov, dodávané spolu so strojom, vytvára rezné programy pre ABP automaticky.

Obr. 4 Dodatočné rezanie úkosu – ABP

|

Funkcionalita ABP významne rozširuje úžitkovú hodnotu rezacieho stroja a jeho integrácia do bežného rezacieho stroja je originálnym riešením. Na dosiahnutie vysokej presnosti je merací skener automaticky kalibrovaný pomocou meracej stanice

ACTG, v dôsledku čoho sú presne zladené súradnicové sústavy meracieho skenera a rotátora – úkosovacej hlavy. Častou požiadavkou zákazníkov na rezací stroj je implementácia prídavnej technológie vŕtania a rezania závitov. Takáto kombinácia technológií umožňuje výrobu dielov s vyvŕtanými otvormi, teda s presnosťou otvorov, aká je pri technológii plazmového rezania nedosiahnutelná. V rámci modernizácie strojov MG bola táto technológia zdokonalená, pričom firma MicroStep zákazníkovi ponúka vŕtaciu hlavu na vŕtanie otvorov do priemeru 40 mm. Hlava má integrované chladenie cez os vŕtacieho nástroja, zdokonalený systém merania povrchu vŕtaného materiálu, vďaka čomu je okrem presného vŕtania a rezania závitov umožnené aj presné zahĺbovanie na bežne zvlnenom plechu. Vŕtacia hlava je vybavená automatickou výmenou nástrojov a automatickým meraním ich dĺžky. Meranie dĺžky vŕtacích nástrojov je realizované na kalibračnej stanici

ACTG s tým, že popri meraní dĺžky je automaticky zladená aj súradnicová sústava vŕtcej hlavy so súradnicovou sústavou rezacej hlavy. Dosahuje sa tým vysoká presnosť umiestnenia vŕtaných dier voči rezanej kontúre dielca.

Automatický zásobník vŕtacích nástrojov môže byť umiestnený na portáli stroja alebo na začiatku, resp. na konci stroja. Okrem rezania rovinných dielov umožňujú stroje typu MG aj rezanie priestorových dielov, ako sú rúry, profily rôzneho prierezu, kupoly tlakových nádob, či iné 3D tvary. Adaptácia strojov pre tieto účely je realizovaná v súlade s požiadavkami zákazníka.

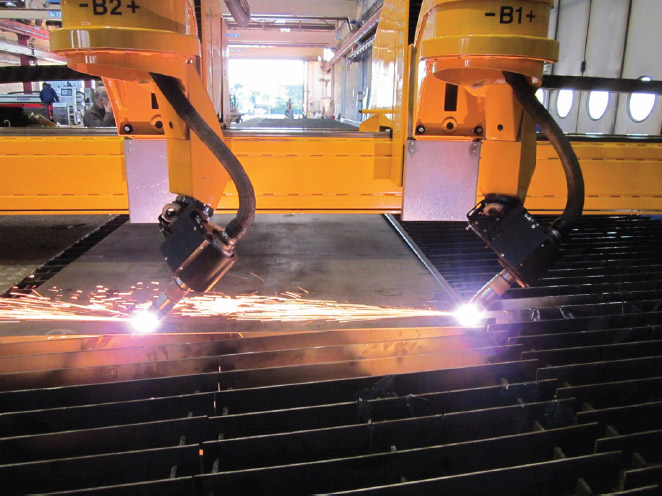

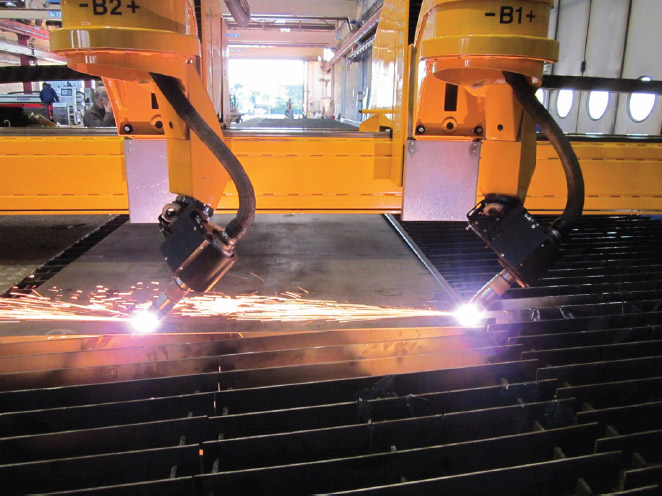

Obr. 5 Dvojportálový stroj MG vybavený plazmovým rotátorom s plazmovým zdrojom

Hypertherm HPR 260 (prvý portál), vŕtacou hlavou a dvoma kyslíkovými rezacími

hlavami (druhý portál)

|

Príkladom takéhoto komplexného zákazníckeho riešenia je

kombinovaný dvojportálový stroj MG (obr. 5 a 6), umožňujúci rezanie rovinných dielov na pracovnej ploche 12 x 2 m, pričom v prednej časti stroja je vytvorené pracovisko na rezanie rúr do priemeru 300 mm. Kalibračná stanica je integrovaná do rámu stroja.

Vzhľadom na obmezený rozsah toto materiálu nie je možné opísať všetky možnosti, ktoré stroje typu MG poskytujú. Záujemca ich môže nájsť na: www.microstep.sk/produkty.

Firma MicroStep sa venuje vývoju a výrobe

CNC strojov na delenie materiálov plazmou, laserom, vysokotlakovým vodným lúčom a kyslíkom od roku 1993. Firma doteraz realizovala dodávky viac ako 1 750 CNC strojov do 52 krajín. Približne 35 percent produkcie firmy predstavujú zložité zákaznícke riešenia, vyžadujúce neustály vývoj.

Obr. 6 Portál stroja MG novej generácie s plazmovým rotátorom. Vedľa rezacieho stola je polohovadlo na rezanie rúr a štvorhranných profilov do Ø 500 mm. Zákazník: Ingsteel, spol. s r. o.