Trendom v oblasti

strojárskej veľkovýroby (lodiarstvo a offshore, výroba oceľových konštrukcií v rôznych priemyselných odvetviach, výroba ťažobných a poľnohospodárskych mechanizmov a pod.) je v súčasnosti aktívna

integrácia obrábacích strojov do centrálne riadeného výrobného procesu – jednak prostredníctvom automatizácie toku materiálu na stroje a zo strojov cez podávacie, zdvíhacie a dopravníkové systémy a jednak softvérovými prostriedkami, ktoré zabezpečujú komunikáciu strojov s aplikáciami centrálneho riadenia výroby. Vo viacerých prípadoch majú zákazníci priamo požiadavky na dodanie kompletných riešení výrobných liniek, ktoré by pokryli celý výrobný proces od vstupnej evidencie objednávok a materiálu na sklade až po vystavenie koncového certifikátu o vybavenej objednávke či hotovom produkte.

Veľkovýrobcovia pritom požadujú vysokú mieru automatizácie, zahŕňajúcu nielen samotný výrobný proces a tok materiálu, ale aj centrálne skladové hospodárstvo, databázovú evidenciu dielcov a produktov, centrálnu správu objednávok vrátane možnosti napojenia stroja či linky na podnikový

ERP systém. Riešenie týchto úloh si od dodávateľov strojov vyžaduje konštrukčnú flexibilitu – schopnosť dodávať riešenia šité na mieru konkrétnej výrobnej požiadavke a priestorovým dispozíciám výrobnej haly a v neposlednom rade tiež prepojenie riadiacich systémov jednotlivých obrábacích strojov s návrhovým

CAM softvérom, s možnosťou poskytovania a spracovávania spätných informácií o výsledkoch rezania.

Cieľom je nárast efektivity práce, optimalizácia výrobného procesu, ako aj minimalizácia nákladov a rizík – celá výroba má byť rýchla, plynulá, transparentná, s môžnosťou jej monitorovania z podnikovej siete.

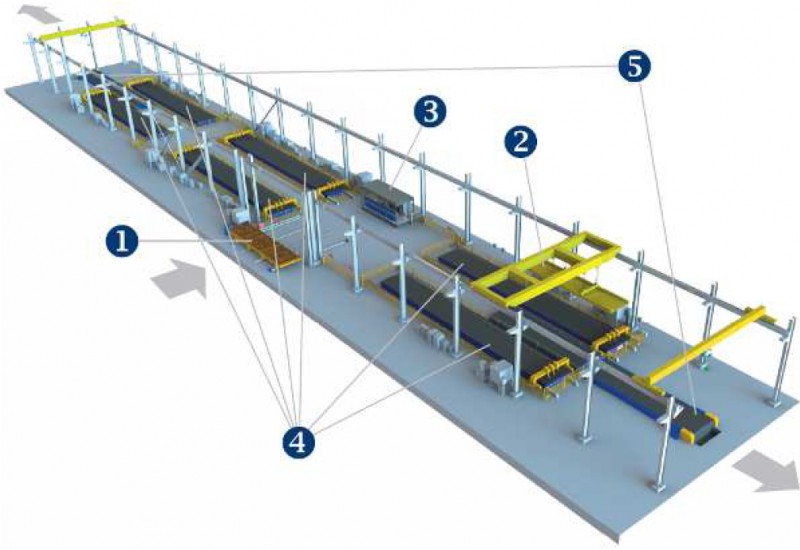

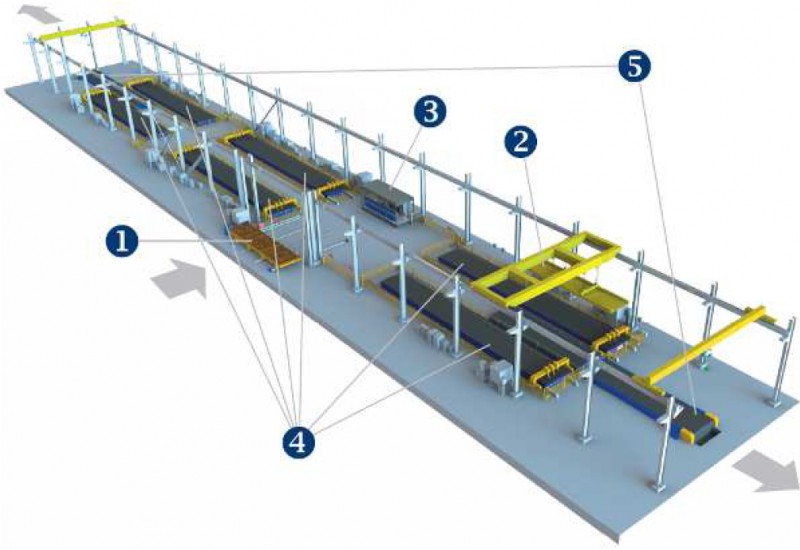

Obr. 1. Automatizovaná CNC rezacia linka MicroStep - Demag. Zákazník: Zhengzhou Coal Mining Machinery, Čína

BEZOBSLUŽNÁ VÝROBA

Príkladom takéhoto riešenia je unikátny projekt automatickej

CNC rezacej linky, ktorý v tomto roku realizovala slovenská firma MicroStep v spolupráci s nemeckou divíziou Terex Material Handling (výrobca žeriavov zn. Demag) v čínskom meste Zhengzhou. Linka (vizualizácia na obr. 2) pozostáva zo šiestich

CNC rezacích stolov MicroStep CombiCut s reznou plochou 28 x 3 m, ktoré sú osadené ôsmimi rezacími portálmi (dva rezacie stroje majú po dva portály). Každý z portálov je vybavený dvomi plazmovými rezacími hlavami (

HD plazmové zdroje Kjellberg HiFocus 360i) a atramentovým popisovačom, umožňujúcim viacriadkové popisovanie plechov rýchlosťou až 20 m/min. Súčasťou linky je ďalej automatizovaný mostový žeriav Demag (9 t x 16,5 m), ktorý zabezpečuje manipuláciu s polotovarmi v pracovnej zóne (nakládka plechov na stroje a transport vyrezaného materiálu na výstupné dopravníky), vstupný vagón na prívoz polotovarov z externého skladu a dva výstupné dopravníkové stoly, slúžiace na vykládku vyrezaných dielov a transport zvyškového odpadového materiálu do podlahových kontajnerov. Celá linka je prevádzkovaná v plne automatickom režime pomocou programového balíka pre riadenie výroby

Microstep MPM s integrovaným riadiacim softvérom pre žeriav a manipuláciu s materiálom od Demagu.

Obr. 2. Vizualizácia pracoviska; 1. vstupný vagón; 2. automatizovaný

žeriav; 3. riadiaca kabína; 4. CNC rezacie stroje; 5. výstupné dopravníky |

Obr. 3. Riadiaca kabína s 8 konzolami riadiacich systémov Microstep |

Obr. 4. Výstupný dopravník s kontajnerom |

Počnúc automatickým nestingom (efektívnym rozložením dielcov na plechu s cieľom dosiahnuť čo najmenší odpad po rezaní) a tvorbou rezných plánov v programe

MicroStep Asper®, cez automatizovanú nakládku polotovarov žeriavom, distribúciu rezných plánov na jednotlivé stroje na základe parametrov naloženého materiálu, automatické nasnímanie polohy plechu a štart rezania až po automatické privolanie žeriavu na vykládku materiálu po dorezaní – celý proces je plne automatizovaný, tzn. bez aktívneho zásahu obsluhy. Operátor linky spĺňa len dozornú a servisnú funkciu – monitoruje činnosť linky a vykonáva/reaguje na servisné hlásenia strojov (napr. výmena spotrebného materiálu). Obsluha je ďalej využívaná na manipuláciu s materiálom mimo pracovnej zóny linky – nakládka plechov na vstupný vagón a odoberanie vyrezaných dielov z konca výstupného dopravníka.

Obr. 5. Pohľad na pracovisko s vstupným vagónom zasunutým v pracovnej zóne

VÝZNAMNÝ NÁRAST EFEKTIVITY

Koncový zákazník – firma

Zhengzhou Coal Mining Machinery (ZMJ) je popredným čínskym výrobcom ťažobných a banských systémov so 45 % podielom na čínskom trhu. Dodaná automatická linka sa podieľa na výrobe jedného z hlavných produktov firmy – hydraulických tunelových podpier (obr. 6). Linka nahradila konvenčný výrobný proces rezania dielcov kyslíkovým plameňom na samostatne stojacich strojoch. Vďaka použitiu modernej

HD plazmovej technológie a predovšetkým vďaka automatizácii prípravy výroby, distribúcie rezných plánov a manipulácie s materiálom sa podarilo podstatne zvýšiť nielen kvalitu rezu, ale aj efektivitu výroby, a to až o 75 %. Jeden výrobný cyklus trvá v súčasnosti 1 – 2 hodiny namiesto pôvodných 4 – 8 hodín. Okrem toho linka zvýšila objem výroby závodu o 40 % na 28 000 ton za mesiac. Linka samotná je navrhnutá na spracovanie 8 000 – 12 000 ton konštrukčnej ocele mesačne v trojzmennej prevádzke.

Obr. 6. Výsledný výrobok – hydraulická tunelová podpera |

Obr. 7. Narezané dielce |

Text: Ing. Michal Kováč

Foto: Zheng Xiaochuan