Výrobu tlakových nádob a kotlov môžeme zaradiť k významným oblastiam priemyslu, v ktorých rezanie trojrozmerných objektov predstavuje podstatnú súčasť výrobného procesu. Hlavnými požiadavkami na tento proces je jeho rýchlosť, jednoduché nastavenie a presný výsledok, ktorý nevyžaduje ďalšie mechanické alebo dokonca ručné spracovanie. Typickými požiadavkami na rezanie je vytváranie otvorov do zaoblených viek nádob na priváranie vstupných potrubí, rozrezávanie týchto viek a orezávanie ich okrajov s prípravou na ich privarenie k plášťu nádoby. Profily týchto rezov musia zodpovedať požiadavkám na následné zváranie – v závislosti od hrúbky steny, tvarové rezy typu V, K resp. X s premenlivým alebo konštantným uhlom je nutné vyrobiť s predpísanou presnosťou, ideálne v plne automatickom režime.

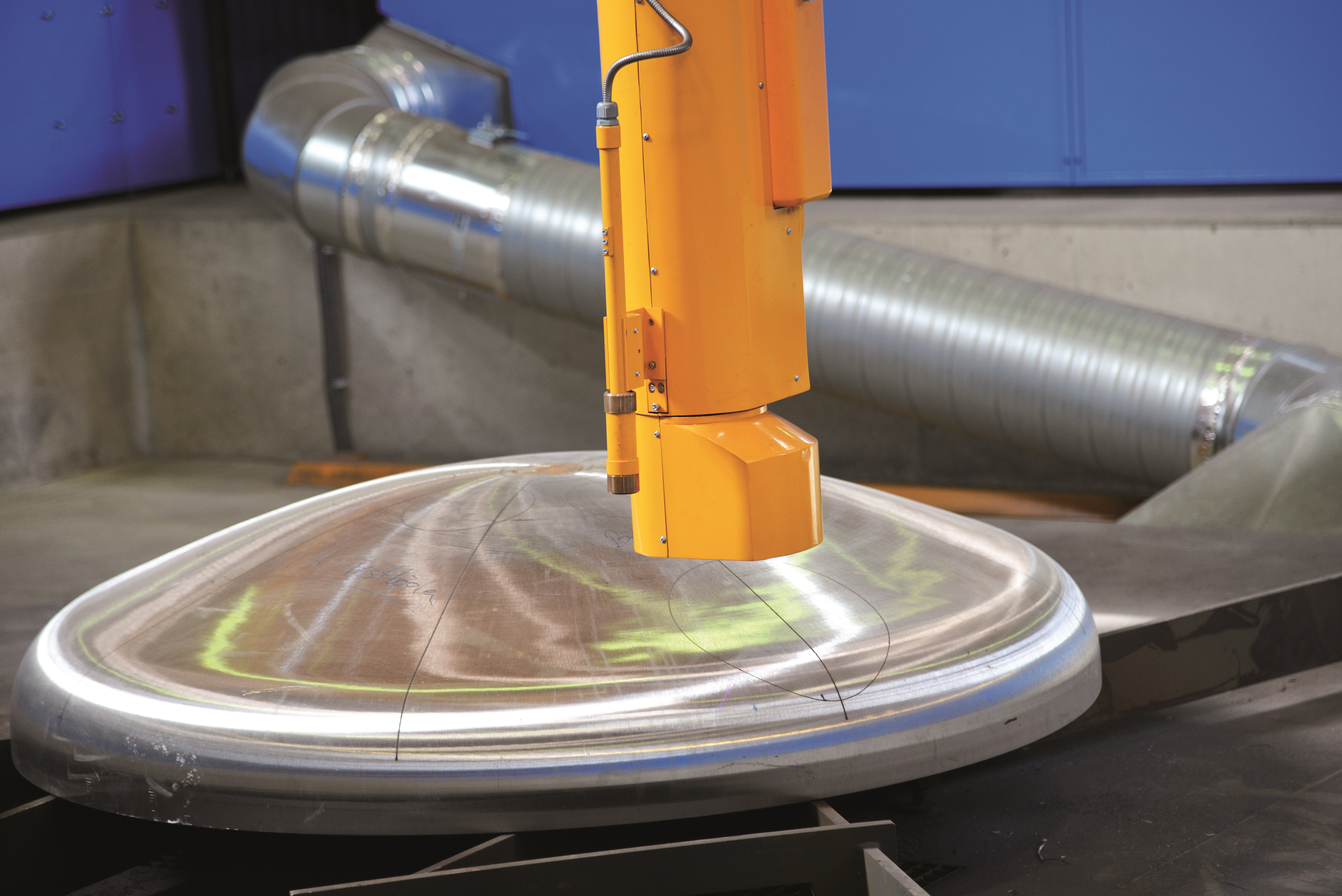

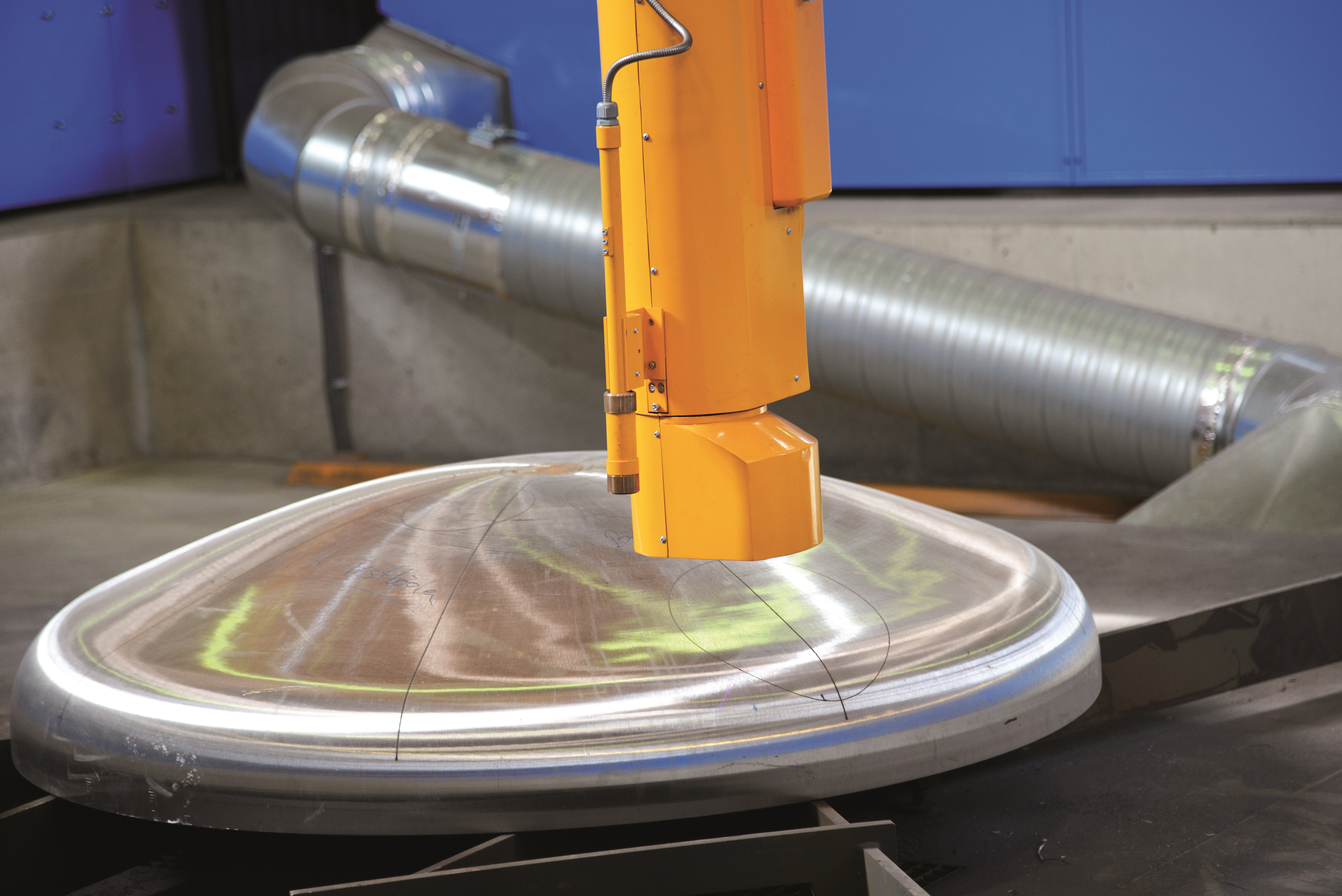

Pre takéto úlohy boli firmou MicroStep, spol. s r. o. vyvinuté špeciálne rezacie hlavy, umožňujúce rezanie v rozsahu náklonu do 120° s dosahom dosť veľkým na to, aby obsiahol celý povrch kupoly tvoriacej veko. Okrem toho MicroStep nedávno predstavil špeciálny laserový 3D skenovací proces a príslušný mapovací softvér mSCAN umožňujúci presne zamerať daný priestorový útvar. Namerané dáta následne využije na prispôsobenie rezacieho procesu, aby kontúry a otvory boli vyrezané na potrebných miestach povrchu s veľkou precíznosťou, v súlade s požiadavkami na produkciu.

Implementácia tohto druhu 3D skenovacej technológie značne prispieva k zvyšovaniu presnosti rezania kupol, keďže aj normou dovolené odchýlky ich reálnych rozmerov od ideálnych môžu spôsobiť, že skutočný tvar kupoly sa od ideálneho tvaru líši rádovo v centimetroch. Konvenčné metódy korekcie polohovania založené na meraní napätia plazmového oblúka pri rezaní nie sú preto v prípadoch 3D rezania do takýchto tvarov aplikovateľné. Na druhej strane, implementácia skenera umožňuje vytvorenie modelu skutočného povrchu kupoly v súradnicovom systéme stroja, ktorý je následne použitý na analýzu jej tvaru, identifikáciu stredu a na presnú definíciu dráhy nástroja nad jej povrchom.

Ako to funguje?V procese skenovanie prijíma riadiaci systém stroja iMSNC údaje snímané zo skenera a páruje ich v každom okamihu s pozíciami všetkých pohybových osí stroja. Namerané pozície sú ďalej upravené o posuvové korekcie na jednotlivých osiach (na základe presného zmerania kinematiky stroja pomocou laserového interferometra) a kalibračné údaje úkosovej hlavy a samotného 3D skenera (získané pomocou patentovanej autokalibračnej technológie MicroStepu, ACTG). Výsledkom tohto procesu sú údaje o presnej polohe skenera voči snímanému objektu, čo umožňuje presne nasnímať skutočný 3D povrch skenovaného objektu v súradnicovom systéme stroja. Skener následne využíva mSCAN na zmapovanie povrchu objektu v podobe mračna bodov. mSCAN vyuužíva vzorce pre rôzne typy tvarov, ktoré plne popisujú parametre skenovanej kupoly a identifikujú jej výrobné nedostatky a odchýlky od ideálneho 3D modelu. Na základe týchto informácií potom vytvorí digitálny model skutočného povrchu a ten použije na prispôsobenie dráh rezov pôvodne navrhnutých pre ideálny tvar skenovaného objektu. V závislosti od veľkosti kupoly, celý tento proces, vykonávaný pred samotným rezaním, trvá od 2 do 10 minút.

Samozrejme existujú prípady, kedy nie je potrebné realizovať celý vyššie opísaný postup, čím sa tento čas výrazne skráti. Pokiaľ je potrebná iba identifikácia rozmerov kupoly, postačuje naskenovať kríž preložený cez vrchol kupoly. Z takéhoto merania je možné identifikovať aj polohu stredu kupoly, čo je informácia často potrebná pri ďalšom spracovaní polotovaru. Táto poloha môže byť označená popisovacou hlavou, alebo aj samotnou plazmovou hlavou, v závislosti od konkrétnej konfigurácie stroja. Skrátené skenovanie je postačujúce napríklad aj v prípade, ak sú následne rezané otvory iba do hornej, relatívne plochej časti kopuly. Vtedy stačí riadenie vzdialenosti koncového bodu plazmového horáka od rezaného povrchu odvodiť od napätia plazmového oblúka. Túto možnosť ponúka každý plazmový rezací stroj MicroStepu už v základnej výbave.

Všetky procesy a 3D skenovacie funkcie sú spravované operátorom stroja alebo ľahko dostupné cez firemnú sieť. mSCAN poskytuje aj nástroj na analýzu geometrie tvaru – porovnanie skutočného a ideálneho tvaru skenovaného objektu, čo je užitočné pre zhodnotenie výsledkov výroby 3D objektov, napr. kupol. Vďaka modulárnej štruktúre strojov spoločnosti MicroStep, čo sa týka rozmerov stroja, typov a umiestnenia ich rezacích zón a konfigurácií rezacích hláv, môže byť špecifický stroj navrhnutý na mieru podľa konkrétnych požiadaviek zákazníkovej produkcie. Jednoportálový stroj s úkosovou hlavou, 3D skenerom a popisovačom môže byť použitý rovnako na rezanie kupol, ako aj na rezanie plechov - výborným príkladom je rezací systém, ktorý bol dodaný zákazníkovi Slawinski GmbH v Nemecku: stroj typu DRM, umožňujúci plazmové rezanie rovinných dielov na ploche 14 x 6 m a rezanie kupol s priemerom od 0,5 do 5,5 m a maximálnou výškou 1,2 m.

AI Magazine, Marec 2017

VARGA, Alexander

KOVÁČ, Michal